摘要:冲压件减薄率是指在冲压加工过程中,材料在模具作用下产生的厚度减薄程度。减薄率受到模具设计、冲压工艺、材料性能以及操作条件等因素的影响。合理的减薄率对于保证冲压件的质量、性能和使用寿命至关重要。在冲压加工过程中,需要综合考虑各种因素,控制减薄率在合适的范围内,以确保冲压件的质量和精度。

本文目录导读:

冲压件是制造业中广泛应用的一种金属加工产品,广泛应用于汽车、电子、航空等领域,在冲压过程中,由于材料受到模具的作用力,会产生不同程度的变形,减薄是冲压件常见的一种变形形式,冲压件的减薄率是一个重要的工艺参数,对于产品的性能和使用寿命具有重要影响,本文将详细阐述冲压件减薄率的含义及其影响因素。

冲压件减薄率定义

冲压件减薄率是指冲压过程中,材料在模具的作用下产生塑性变形,导致厚度减小,减薄的量与原始厚度之比,通常用百分比表示,计算公式为:减薄率 = (原始厚度 - 变形后厚度) / 原始厚度 × 100%,减薄率的大小反映了材料在冲压过程中的变形程度,对冲压件的质量、强度和刚度等性能具有重要影响。

冲压件减薄率的影响因素

1、材料性能

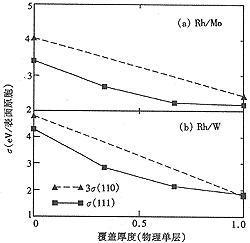

材料性能是影响冲压件减薄率的重要因素,材料的强度、塑性、韧性等性能直接影响其在冲压过程中的变形行为,材料的强度越高,塑性变形能力越差,减薄率越小;反之,材料的塑性越好,变形能力越强,减薄率越大。

2、模具设计

模具是冲压件生产的关键设备,模具的设计对减薄率具有重要影响,模具的几何形状、尺寸精度、表面质量等因素都会影响材料的变形行为,合理的模具设计可以使材料在冲压过程中产生均匀的变形,降低减薄率,提高冲压件的质量。

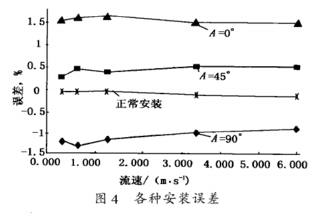

3、冲压工艺参数

冲压工艺参数如冲压速度、润滑条件、温度等也会影响冲压件的减薄率,冲压速度越快,材料的变形时间越短,减薄率越大;适当的润滑可以减小材料与模具之间的摩擦,降低减薄率;温度升高会使材料的塑性提高,有利于减小减薄率。

4、操作条件

操作条件如工人的技能水平、设备的状态等也会对冲压件的减薄率产生影响,熟练的工人可以调整设备参数,优化操作过程,降低减薄率;而设备状态的良好与否直接影响冲压过程的稳定性,进而影响减薄率。

减薄率对冲压件性能的影响

1、强度

减薄率的大小直接影响冲压件的强度,减薄率越大,材料的厚度越小,冲压件的承载能力越低,在保证产品性能的前提下,应尽可能优化工艺参数,降低减薄率。

2、刚度

刚度是冲压件的重要性能之一,减薄率对其具有显著影响,减薄率过大可能导致冲压件刚度降低,容易产生变形,在设计和生产过程中,需要合理控制减薄率,以保证冲压件的刚度。

3、疲劳寿命

减薄率还会影响冲压件的疲劳寿命,在循环载荷作用下,减薄处的应力集中可能导致疲劳裂纹的产生和扩展,从而降低产品的使用寿命,减小减薄率有助于提高冲压件的疲劳寿命。

降低减薄率的措施

1、优化模具设计:通过改进模具结构,提高模具的适配性和导向精度,使材料在冲压过程中产生均匀的变形。

2、调整工艺参数:通过优化冲压速度、润滑条件和温度等工艺参数,降低材料的减薄率。

3、采用高性能材料:选用高强度、高塑性的材料,提高材料的抗减薄能力。

4、提高操作水平:加强工人的技能培训,提高设备的维护水平,保证操作过程的稳定性和设备状态的良好。

冲压件减薄率是衡量冲压工艺水平的重要指标之一,对产品的性能和使用寿命具有重要影响,本文详细阐述了冲压件减薄率的含义及其影响因素,包括材料性能、模具设计、冲压工艺参数和操作条件等,探讨了减薄率对强度、刚度和疲劳寿命等性能的影响,为降低减薄率,提出了优化模具设计、调整工艺参数、采用高性能材料和提高操作水平等措施,希望本文能为相关领域的工程师和技术人员提供参考和帮助。

展望与建议

随着制造业的快速发展,对冲压件的性能要求越来越高,对冲压件减薄率的研究具有重要意义,未来研究方向可以包括以下几个方面:

1、深入研究不同材料在冲压过程中的变形行为,探索材料的本构关系和塑性变形机理;研究不同模具材料和表面处理技术对减薄率的影响;研究温度、湿度等环境因素对冲压件减薄率的影响,通过实验研究、数值模拟和理论分析等方法,揭示减薄率的内在规律和影响因素,针对特定产品或工艺需求进行定制化研究与应用实践探索不同工艺参数和操作条件对冲压件性能的影响规律建立更加精确的数值模型和仿真分析方法以预测和优化冲压制品的性能开展跨学科研究合作探讨新材料、新工艺和新技术在降低冲压制品的减薄率方面的应用前景为制造业的发展提供技术支持和参考建议。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...