摘要:包装盒模具设计是一个综合性的过程,从概念构思到最终实现的每个环节都至关重要。设计之初,需深入理解包装盒的功能与外观要求,进而形成概念设计。随后,通过细致的工艺分析和技术评估,将概念转化为具体的模具设计方案。通过精密制造与调试,确保模具的精准度和生产效率。这一过程涉及设计、材料、工艺和制造等多个领域,旨在打造符合功能需求且美观实用的包装盒模具。

本文目录导读:

随着市场竞争的日益激烈,产品包装已成为品牌宣传和推广的重要载体,包装盒作为产品包装的重要组成部分,其设计制造过程显得尤为重要,模具设计作为包装盒制造的关键环节,直接影响到包装盒的成型质量、生产效率及制造成本,本文将详细介绍包装盒模具设计的过程和要点。

包装盒模具设计概述

包装盒模具设计是包装盒生产过程中的重要环节,其主要目的是通过设计合理的模具结构,实现包装盒的成型,模具设计的合理性直接影响到包装盒的成型质量、生产效率及制造成本,模具设计应遵循科学性、实用性、经济性等原则。

包装盒模具设计流程

1、需求分析:了解客户对包装盒的需求,包括尺寸、材质、结构等,以及生产规模、预期产量等信息。

2、模具结构设计:根据需求分析结果,进行模具结构设计,包括定位、浇注系统、成型零件等。

3、模具材料选择:根据使用要求和结构特点,选择合适的模具材料。

4、强度与刚度校核:对模具进行强度与刚度校核,确保模具在使用过程中安全可靠。

5、工艺流程优化:优化模具工艺流程,提高生产效率及制件质量。

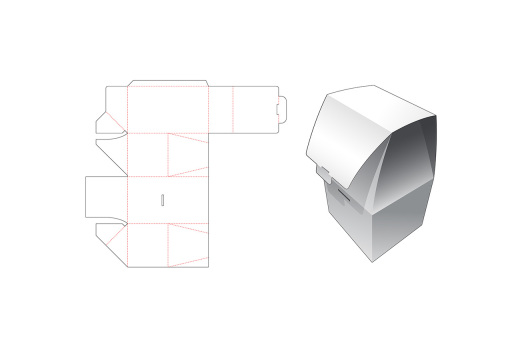

6、绘制图纸:根据设计结果,绘制模具图纸,包括总装图、零件图等。

7、审核与改进:对设计图纸进行审核,根据审核结果进行调整和改进。

包装盒模具设计要点

1、模具结构:模具结构应简洁、合理,便于制造、维修和更换,要考虑成型零件的排布、浇注系统的设置等因素。

2、材质选择:根据使用要求和制件特点,选择合适的模具材料,对于大型或高精度要求的模具,应选择高强度、高耐磨性的材料。

3、制造工艺:采用先进的制造工艺和技术,提高模具的加工精度和表面质量,采用数控加工技术、电火花加工技术等。

4、冷却与温控:对于需要加热或冷却的模具,应设计合理的冷却系统,以保证制件的质量稳定性。

5、自动化与智能化:随着技术的发展,模具设计应逐步实现自动化和智能化,提高生产效率和制件质量。

案例分析

以某电子产品包装盒为例,其模具设计过程如下:

1、需求分析:了解客户对包装盒的尺寸、材质、结构等需求,以及预期产量等信息。

2、模具结构设计:根据客户需求,进行模具结构设计,采用先进的浇注系统和成型零件排布方式,确保制件的质量和生产效率。

3、模具材料选择:根据使用要求和结构特点,选择高强度、高耐磨性的模具材料。

4、工艺流程优化:优化模具工艺流程,提高生产效率,采用数控加工技术、电火花加工技术等先进工艺,提高模具的加工精度和表面质量。

5、调试与改进:在试模过程中,对模具进行调整和改进,确保制件的质量和生产效率。

通过以上的模具设计过程,最终实现了高质量、高效率的电子产品包装盒生产。

包装盒模具设计是包装盒生产过程中的关键环节,其设计合理性直接影响到包装盒的成型质量、生产效率及制造成本,在模具设计过程中,应遵循科学性、实用性、经济性等原则,注重模具结构、材质选择、制造工艺、冷却与温控以及自动化与智能化等方面的设计,结合实际案例进行分析和总结,不断提高模具设计水平,以适应市场需求的变化。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...